Пакеты с носиком произвели революцию в современной упаковке для продуктов питания и напитков, а также для промышленного применения. Эти усовершенствованные пакеты представляют собой сочетание гибких материалов и удобных дозаторов, что позволяет повысить удовлетворенность пользователей. Для бизнеса знания о процессы наполнения пакетов с носиком необходимо с точки зрения качества продукции, безопасности и эффективности работы. В этой статье рассматриваются некоторые важные методы и соображения, касающиеся правильного заполнения пакетов с носиком.

Основные методы заполнения

Технология асептического розлива

Асептическое наполнение является золотым стандартом для упаковки в пакеты с носиком, особенно для продуктов, которым требуется длительный срок хранения без холодильника. Этот сложный процесс включает в себя несколько тщательно выполненных этапов: очистка поверхности пакета, помещение носика в стерильную зону с разреженным стерильным газом, кратковременное извлечение пробки для наполнения пакета и повторная герметизация перед выходом из стерильной среды.

Этот метод обеспечивает полную стерильность в процессе наполнения пакета с носиком, предотвращая микробное загрязнение и обеспечивая превосходное качество продукта. Это особенно полезно для молочных продуктов, соков и других продуктов, чувствительных к микробному загрязнению, поскольку асептическое наполнение устраняет необходимость в консервантах, позволяя продукту достичь большего срока хранения.

Неинвазивные методы заполнения

Передовые неинвазивные методы решают проблемы, связанные с конструкциями пакетов с носиком, оснащенных системами защиты от протекания. В отличие от традиционных подходов, при которых форсунки физически вставляются в клапаны, эти методы размещают форсунки снаружи, используя давление потока продукта для временного открытия клапанов во время наполнения.

Использование неинвазивного процесса наполнения обеспечивает многочисленные преимущества при производстве пакетов с носиком. Во-первых, нет возможности повреждения крышек или клапанов при физическом введении наполняющего сопла через клапан; во-вторых, повышаются гигиенические стандарты за счет устранения дополнительных точек потенциального загрязнения; в-третьих, обеспечивается большая надежность наполнения, что, в свою очередь, оптимизирует время простоя.

Важнейшие аспекты наполнения

Оптимальные уровни заполнения

Определение подходящего уровня наполнения имеет большое значение для производительности и безопасности пакетов с носиком. Концепция "свободного пространства" - пустого объема в верхней части контейнера - остается важнейшей в гибкой упаковке. Как правило, рекомендуется зазор 5-10%, чтобы учесть расширение продукта при обработке или колебаниях температуры.

Для пакетов с носиком это обычно означает наполнение 90-95%. Превышение этих значений может нарушить целостность уплотнения, привести к разрыву при термической обработке или деформации упаковки. При недостаточном наполнении образуется избыточное кислородное пространство, что может привести к окислению и порче продукта.

Стратегии удаления воздуха

Эффективное удаление воздуха сохраняет качество пакетов с носиком и продлевает срок хранения. Остаточный кислород ускоряет разрушение продукта в результате окисления, особенно в чувствительных продуктах. Основные методы включают:

- Вакуумное уплотнение: Удаление воздуха непосредственно перед герметизацией

- Промывка газом: Вытеснение кислорода инертными газами, такими как азот

- Вытеснение продуктов: Проектирование систем для минимизации захвата воздуха

Внедрение этих стратегий значительно повышает защитные функции пакетов с носиком, сохраняя качество продукта в течение всего срока годности.

Контроль качества после заполнения

Герметизация и проверка

Правильное запечатывание завершает процесс наполнения пакетов с носиком. Методы запечатывания должны быть совместимы как с материалами пакетов, так и с характеристиками продукта. Ключевые параметры, включая температуру, давление и время выдержки, требуют точного контроля для обеспечения стабильного качества запечатывания.

Основные испытания качества упаковки с носиком включают:

- Визуальный осмотр: анализ уплотнений, крепление излива и общий внешний вид

- Испытание на падение: испытание на долговечность в условиях, имитирующих эксплуатацию

- Испытание давлением: проверка на наличие утечек или мест разрыва

- Испытание на термостойкость: оценка производительности при изменении температуры

Операционные преимущества

Оптимизированные процессы наполнения пакетов с носиком дают значительные преимущества для бизнеса:

- Повышенная безопасность продукции: Если технология заполнения и запечатывания является частью производственного процесса, вероятность заражения гораздо ниже.

- Увеличенный срок хранения: Методы удаления воздуха позволяют сохранить качество продукции.

- Нижняя раздача: Точное заполнение может улучшить контроль за запасами и снизить вероятность возможной выдачи продукции.

- Повышенная пропускная способность: Оптимизация процессов розлива поможет повысить эффективность работы вашего подразделения.

- Защита бренда: Обеспечение стабильного качества продукции - ключ к сохранению доверия потребителей.

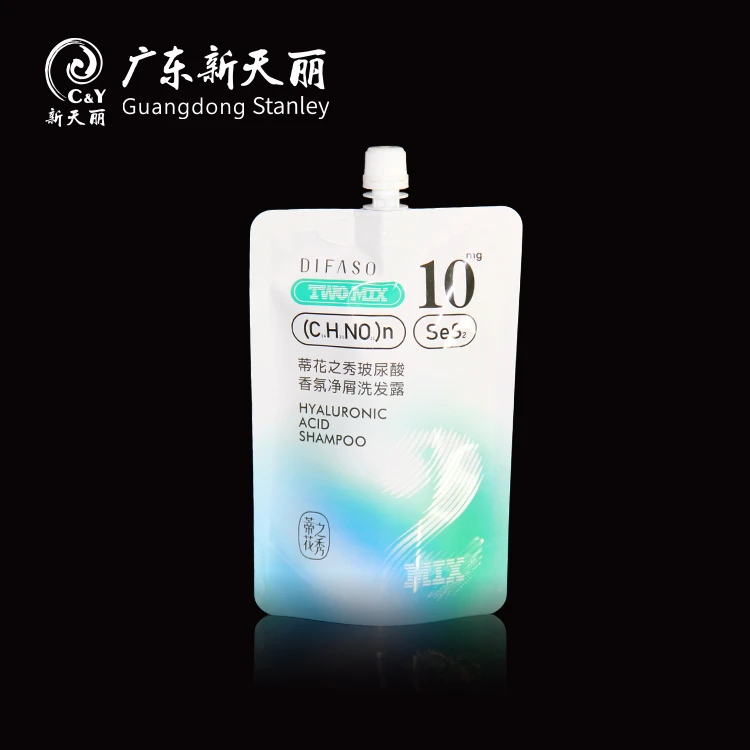

Пакет Stanley: Ведущий производитель чехлов для носиков

Пакет Stanley является ведущим поставщиком гибких упаковочных решений на заказ с более чем двадцатилетним опытом работы. Основанная в 1998 году, наша компания является мировым производителем Высококачественные пакеты с носиком для различных отраслей промышленности.

Наше предприятие занимает более 150 тыс. кв. футов производственных площадей и использует новейшие технологии производства гибких упаковок, которые также являются экологически безопасными благодаря системам RTO.

Мы используем технические знания для практической эстетики дизайна, предлагая полный комплекс услуг по изготовлению пакетов с носиком, которые адаптируются к специфическим требованиям клиента по наполнению, герметизации и прочности для применения в бизнесе по всему миру.